高壓電機定子繞組受潮、高壓引線絕緣層老化導致電機接地等問題,對處理過程進行了分析,得出電機定子繞組受潮后反映絕緣指標的數值變化與現場的處理方法,以及高壓引出線在定子膛內的加固措施,為高壓電機出現類似絕緣故障的處理提供了參考。

電動機定子繞組線圈是固定在定子鐵芯槽內,并通過高壓引出線連到電機的接線盒,通常定子繞組和高壓引出線的絕緣材料為F級(極限工作溫度155℃);但在電機故障中由絕緣結構破壞所占的比例較高[1-3]。目前在發電廠用來驅動各種葉輪水泵、葉輪風扇等大型機械的動力設備基本采用高壓電機;在成品儲存、安裝、運行過程中高壓電機的絕緣結構也更易受潮,而電氣故障對電機性能及運行壽命會產生直接影響,也將關系到機組安全運行。本文通過在發電廠建設過程中,從電氣角度對6kV高壓電機定子繞組的受潮、高壓引出線絕緣層材料老化等故障進行處理;了解電機定子繞組受潮后反映絕緣指標的數值變化及現場的處理方法,高壓引出線在定子膛內的加固措施等[4-5]。

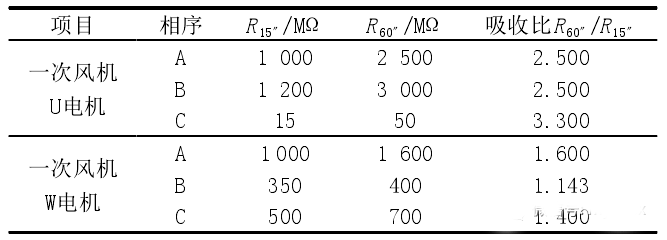

以2臺6kV(功率2700kW)一次風機電機繞組的受潮進行分析,電機到貨后先庫存。2008年3月9日一次風機電機安裝完成,經常規電氣試驗采用2500MΩ兆歐表測得定子繞組的絕緣電阻值數據如表1所示(其中R15〞表示繞組在15s時的絕緣電阻值、R60〞表示繞組在60s時的絕緣電阻值,吸收比為R60〞/R15〞的比值)。

表1 定子繞組的絕緣電阻值數據

從表1可以看出,電機每相繞組間絕緣電阻值相差很大,而一次風機U電機C相繞組絕緣電阻值偏低,一次風機W電機B相繞組絕緣電阻吸收比1.143(規范標準比值1.2)不符合要求[6-7]。而后立即投入電機自身的1.2kW加熱器裝置對繞組加熱至12日,測得一次風機M電機C相繞組RC15〞=6MΩ、RC60〞=10MΩ,一次風機W電機B相繞組RB15〞=500MΩ、RB60〞=700MΩ。17日采用1kW碘鎢燈對一次風機U電機繞組空間加熱24h,測得C相繞組絕緣電阻RC15〞=5MΩ、RC60〞=6MΩ。

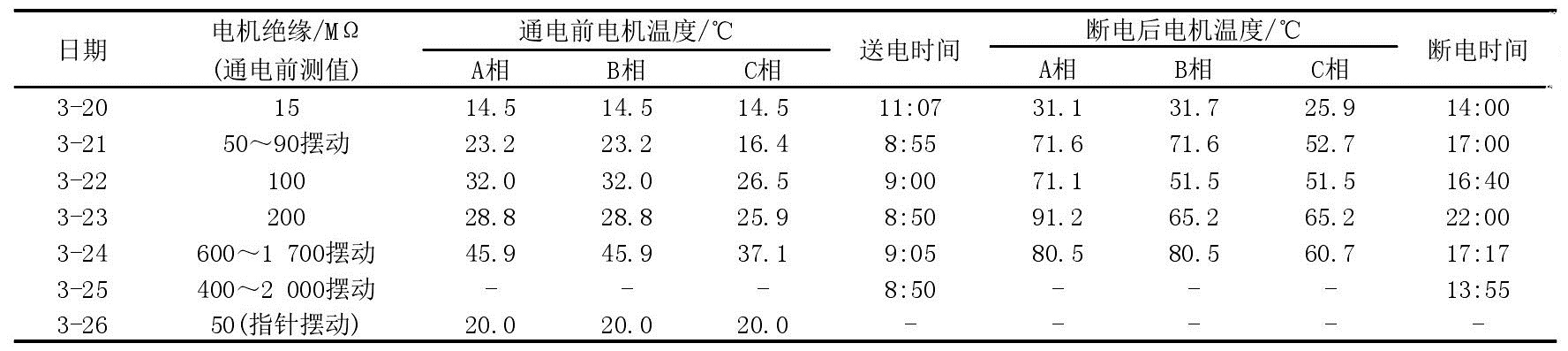

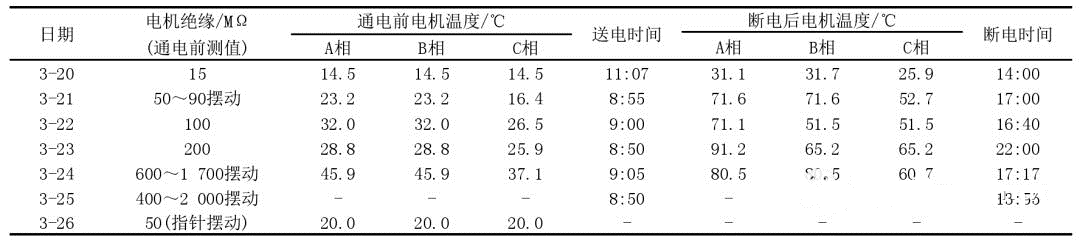

通過電機自身加熱器及外施碘鎢燈對繞組的加熱處理未能改變受潮狀態,20日起對一次風機U電機繞組采用銅耗加熱法處理至25日,電機絕緣電阻值與膛內溫度變化試驗數據如表2所示(其中“-”表示數據未測量)。

表2電機絕緣電阻值與膛內溫度變化試驗數據

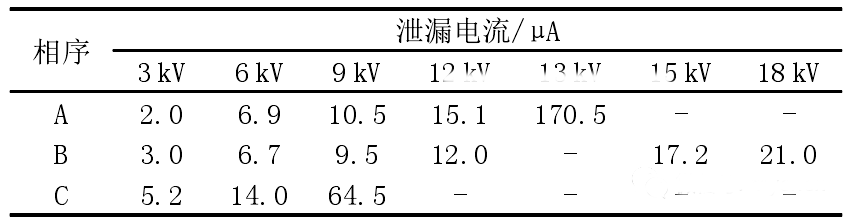

從表2可以看出,電機繞組絕緣電阻隨溫度變化明顯,隨電機膛內冷卻溫度的下降繞組絕緣電阻返回到銅耗加熱法處理前值。而后進一步采用銅耗加熱法再對一次風機U電機繞組連續加溫,電機膛內溫度控制在100℃以內、持續時間36h,當電機膛內溫度下降到50℃后測得繞組絕緣數據:RA15〞=2200MΩ、RA60〞=3700MΩ;RB15〞=2200MΩ、RB60〞=4400MΩ;RC15〞=1200MΩ、RC60〞=1500MΩ;并用BGG型直流高壓發生器對一次風機U電機繞組進行直流耐壓試驗數據如表3所示。

表3 一次風機U電機繞組進行直流耐壓試驗數據

一次風機W電機也采用銅耗加熱法對繞組加熱處理,測得電機繞組絕緣數據:RA15〞=1500MΩ、RA60〞=4000MΩ;RB15〞=1200MΩ、RB60〞=3000MΩ;RC15〞=1200MΩ、RC60〞=3500MΩ。隨后也用BGG型直流高壓發生器對一次風機W電機繞組直流耐壓試驗,A相繞組泄漏電流I3kV=2.0μA、I6kV=4.2μA、I9kV=6.8μA,當試驗電壓加至9kV時BGG型直流高壓發生器過電流保護動作;再對電機繞組絕緣測試:RA=5MΩ;RB15〞=1300MΩ、RB60〞=3500MΩ;RC15〞=1300MΩ、RC60〞=3500MΩ,判斷W電機的A相繞組擊穿。

根據上述電機繞組絕緣電阻及直流耐壓試驗的數據,充分表明電機繞組受潮嚴重。電機采用電加熱器或碘鎢燈加熱處理絕緣電阻是下降,主要是它加的熱量是通過絕緣材料由外向內傳遞,可使得絕緣材料內水份受熱膨脹連續的交聯在一起;同時電機膛內原始水份受熱后的部分蒸發會使膛內濕度略增,所以絕緣電阻會下降。當采用銅耗加熱法處理時由通入定子的電流使其繞組產生空間旋轉磁場對處于堵轉狀態的轉子作切割運動,在轉子的鐵芯中感應出的渦流經過磁阻在鐵芯中產生熱量;同時定子繞組的電阻也將產生銅耗并在持續升高的溫度下迫使絕緣材料內纖維狀線條水份能有效汽化,并排出絕緣材料內層空間,所以絕緣電阻值會明顯上升。至于嚴重受潮的電機,當電機停止銅耗加熱處理后在導體溫度下降過程中,絕緣材料內剩余的汽化水份或未被蒸發的原水份再次重新形成極細的纖維狀線條,使得繞組絕緣電阻值有下降現象。

絕緣電阻可以判斷內部絕緣材料是否受潮,或外絕緣表面是否有缺陷,是反映電機繞組絕緣的基本條件;耐壓試驗能有效判斷絕緣材料的缺陷。從一次風機U電機耐壓試驗看,電機三相繞組的耐壓試驗數據與其在安裝后的絕緣電阻值相對應;在直流耐壓試驗時隨著試驗電壓值上升且在電壓持續作用下,泄漏電流表指針晃動的次數增多,說明受潮區域介質有擊穿但未造成繞組絕緣材料整體性的擊穿。而一次風機W電機在安裝后三相繞組的絕緣電阻值整體較低,且絕緣電阻的吸收比也小于一次風機U電機,絕緣材料發生擊穿的概率要大于一次風機U電機;也說明嚴重受潮的電機在耐壓試驗過程中會隨時發生對繞組絕緣材料整體的擊穿。

由于電機已嚴重受潮,工程現場沒有條件對電機進行再處理,經返廠解體檢查:2臺電機定子繞組對地絕緣電阻分別為RU=1MΩ、RW=5MΩ;并對電機定子退出機座、繞組進烘除潮后,繞組對地絕緣電阻分別為RU=50MΩ、RW=200MΩ,并重新按浸漆工藝守則浸VIP(真空壓力)對2臺電機定子繞組的絕緣處理后,再次測得繞組對地絕緣電阻RU=1.32GΩ、RW=2.41GΩ。

根據上述受潮電機處理過程分析,一般先對電機繞組加熱器加熱除潮,此方法對于已受潮嚴重的電機在加熱后膛內潮氣很難排出膛外;而后采用碘鎢燈烘烤,潮氣可以通過碘鎢燈放置開口處排出膛外;*后采用銅耗加熱法或熱風干燥法除潮,其對電機繞組加熱可以有效的將大部分潮氣排出膛外。電氣試驗數據符合要求后立即接入額定電壓工作電源投運電機,電機運行時再產生足夠熱量繼續將繞組加熱使內部潮氣充分散發,通過電機自身風扇有效將電機膛內潮氣排出膛外;在電機停機斷電后則應立即投入電加熱器以保持電機膛內干燥并避免被外界潮氣侵入,確保繞組絕緣電阻值穩定。同時應定期測量電機電加熱器電阻值,檢查是否有燒壞的現象。需指出的是,對于嚴重受潮的高壓電機,為爭取工程建設的進度應直接返廠對電機進行修復。

2 定子繞組高壓引出線絕緣層老化

以6kV(功率250kW)開式水泵電機為例進行分析,繞組絕緣等級為F級按B級溫升考核,電機6kV電源柜在試運中出現AC兩相高壓熔絲熔斷后保護動作跳閘。在檢查電機上部空氣冷卻器時發現緊貼著定子機座棱角處一相繞組高壓引線的絕緣層開裂,距繞組線圈側約20cm且絕緣層變黑,在與機座棱角區域有明顯放電痕跡;其他繞組高壓引線絕緣層也均有不同深度的裂紋,且在與定子機座相接觸部位的高壓引線絕緣層表面紅色防暈漆已變成黑色;判斷電機繞組高壓引線的絕緣層開裂使定子繞組對地短路,造成電機接地故障而跳6kV電源饋線柜。

通過對開式水泵及其他同型號電機繞組的高壓引線部分檢查,發現高壓引線在安裝工藝、絕緣材料等方面有問題。從安裝工藝方面,電機繞組高壓引線在定子膛內沒有固定的電氣隔離或防振摩擦措施;高壓引線斷裂部位正處在定子機座棱角部,在電機轉子振動的作用下與機座棱角發生摩擦,加劇引線絕緣層材料的損壞。再從電機高壓引線絕緣材料方面,在定子機座本體為接地的情況下,與機座棱角相碰處高壓引線的絕緣*為薄弱,從而此處的電力線分布集中;同時持續在潮濕環境下運行加快繞組高壓引線絕緣材料的老化,*終使電機繞組發生接地短路。

根據施工現場條件,對電機繞組的高壓引線段先采用絕緣膠帶包扎二層、再用粉云母帶包扎三層、*后用玻璃絲帶包扎三層增加其絕緣強度,特別在棱角相碰處需增加絕緣膠帶包扎層數,杜絕電機繞組高壓引線段在膛內直接固定在定子金屬筋上;而后用普通膠木線夾固定在電機定子金屬筋上,使定子繞組高壓引線通過普通膠木線夾與定子機座間有效的空間隔離。對于同類型電機的高壓引線部分,也采用相同方法加以處理而及時消除了隱患,使電機安全的運行。

所以對于高壓小功率電機在膛內的繞組高壓引線段,在現存條件下可通過增加絕緣材料(如環氧樹脂板、絕緣膠帶)來實現空間的電氣隔離,特別是在潮濕環境下工作的高壓電機更應具備;以提高電機高壓引線段的絕緣強度,并減緩電機在潮濕環境工作時對繞組絕緣層材料產生的老化作用。

綜合上述分析,對到貨的成品電機,應嚴格按廠家提供的電機資料說明書等要求存放,并定期對電機進行檢查和保養;在電機的安裝過程中,應依據廠家、設計資料及安裝、調試規程等編制的作業指導書認真安裝,發現問題立即分析處理。在工程建設現場發生的高壓電機絕緣故障,通過對建設進度的調整、有效地協調處理及組織對修復電機的運輸等工作,確保了機組的按時并網發電。