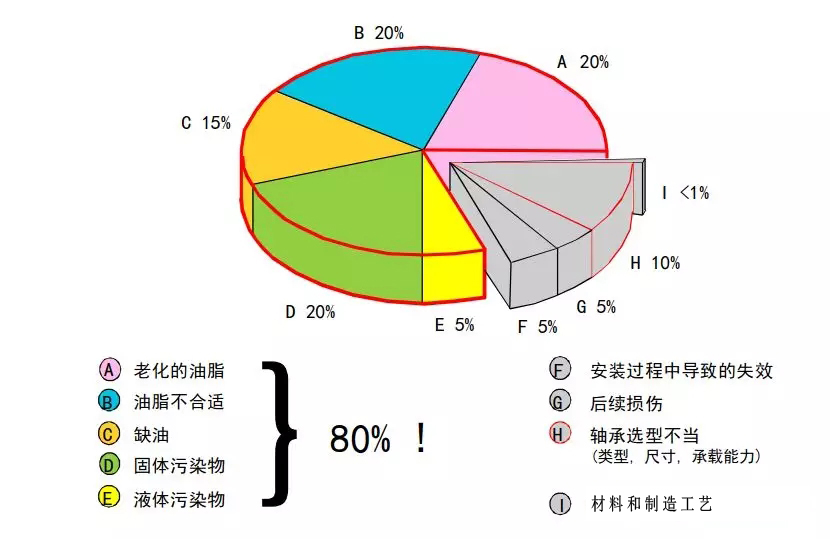

在實踐中,防爆電機軸承損壞或失效,往往是多種失效機制共同作用的結果。軸承失效的原因可能是由安裝或維護不當、軸承制造及其周邊部件的缺陷造成的;在某些情況下,也可能是出于降低成本或者是未能準確的預知軸承的運轉工況。

總之,軸承的失效是由設計、制造、安裝、運行及維護等各個方面綜合作用的結果,往往很難判斷其失效的初始原因。在軸承使用過程中,有的使用者也會提出一些非失效現象,軸承的非失效現象不會對使用有任何影響,只是不同制造廠家的工藝差異化所致。Ms.參在此與各位做一個分享。

●支撐痕跡。是軸承套圈加工過程中,與支撐工裝配合導致的痕跡,支撐痕跡對軸承內外圈的公差及精度無影響。

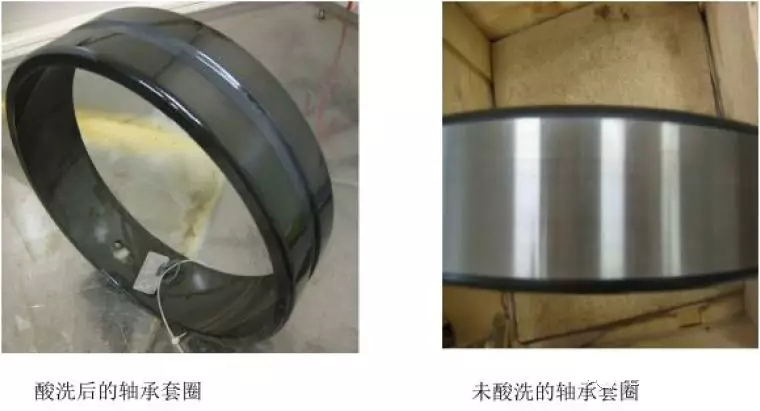

●酸洗痕跡。軸承套圈經過酸洗后會不同程度的發生顏色的變化,不會對使用有任何影響。

●變色倒角。通常,軸承的倒角熱處理后不加工,因此顏色是黑色的;但是,有時為了視覺美觀,在套圈熱處理后增加了一道硬車倒角的工藝,形成光亮倒角。

●軸承打滑。軸承打滑原因載荷過小會造成軸承內部的力矩過小無法驅動滾動體旋轉,從而引起滾動體在滾道上打滑。軸承的Z小載荷:球軸承P/C=0.01;滾子軸承P/C=0.02。針對該問題,采取的措施包括施加軸向預緊力(預緊彈簧-球軸承);必要時需要做加載試驗,尤其對于圓柱滾子軸承,應確保試驗工況接近實際運轉工況;改善潤滑條件,增加潤滑可以暫時緩解打滑現象(部分應用中);使用發黑處理的軸承,但不能降低噪音;選擇較低承載能力的軸承。

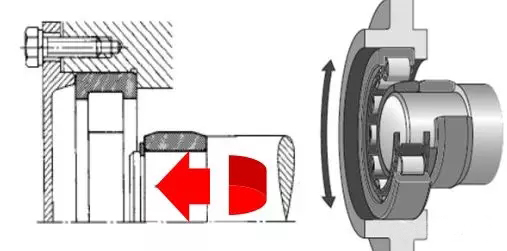

●安裝損傷。安裝過程導致的軸承表面拉傷,會造成軸承運行時的噪音,同時成為進一步失效的開始,該問題在分離型柱軸承中比較常見。為了防止這類問題的發生,對于圓柱滾子軸承,建議安裝時不要直接推入,而是慢慢旋轉著推入,這樣可以減輕相對滑動;也可以制作一個導向套,這樣可以有效避免安裝時的磕碰。深溝球軸承,安裝力施加在緊配合的套圈上,避免安裝力通過滾動體。

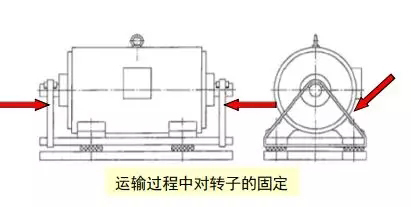

●假性布氏壓痕。該問題的表象是滾道表面有類似于安裝不當形成壓痕,在主要壓痕旁邊也有很多次要壓痕。且與滾子等間距。這是典型的振動所致。其主要原因是電機長時間處于靜止狀態或長距離運輸途中,長期的低頻微小振動引起軸承滾道出現微動腐蝕現象。預防措施是在電機出廠包裝時對電機軸的固定需要進一步完善,對于長期不使用的電機,定期的對軸承進行盤車。

●安裝偏心。軸承安裝偏心會增大軸承接觸應力,還易導致運轉過程中保持架與套圈及滾子的摩擦,帶來噪音和振動。導致該問題的原因包括軸彎曲、軸或者軸承座擋肩處有毛刺、軸上螺紋或者鎖緊螺母不能完全壓緊軸承端面、對中較差等。為了防止該問題的發生,可通過檢查軸及軸承座的跳動、同一次裝夾加工軸及螺紋、使用高精度的鎖緊螺母、使用對中儀器對中等措施加以解決。

●潤滑不良。潤滑不良除了引起噪音,還會損傷滾道。包括潤滑不足,雜質及老化的油脂等影響。預防對策包括選擇合適的潤滑脂、選擇合適的軸承配合,并制定合適的加脂周期及加脂量。

●軸向游隙過大。深溝球軸承的軸向游隙遠大于徑向游隙,約8~10倍。兩個深溝球軸承的布置中,通過彈簧預緊,來減小運轉初期游隙帶來的噪音;保證1~2個滾動體不受力即可。預緊力應達到額定動載荷Cr的1-2%,初始游隙變化后需要適當調整預緊力。

●軸承跑圈。主要原因是由于軸承套圈與配合面相對運動摩擦引起的發熱引起軸承的額外溫升。可以通過檢查各控制軸及座的圓度和圓柱度,選用更緊的配合解決。

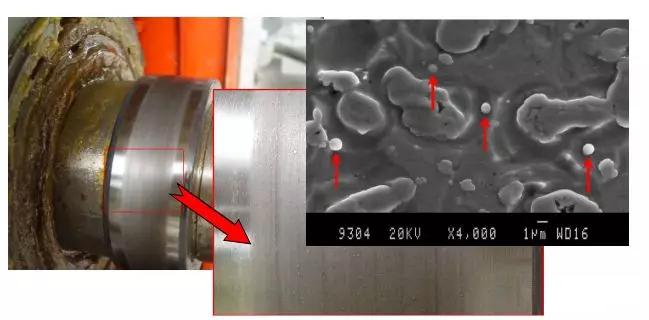

●電腐蝕。電腐蝕的表象是在滾子和滾道上有粗糙的斑點。通過電子顯微鏡可以明顯觀察到。滾道上有灰色帶狀凹槽。為了防止該問題的發生,在絕緣軸承軸承安裝過程中不建議使用感應加熱器,推薦使用烘箱加熱軸承。這是由于涂層材料的導熱與套圈材料不同,絕緣層導熱比較慢,容易導致軸承過熱。另外,由于絕緣涂層質脆,切忌用榔頭等硬物直接敲擊軸承,以避免破壞陶瓷絕緣層。

潤滑劑失效現象是對于使用銅保持架軸承,發現油脂發綠;屬潤滑脂中水份含量超標,導致銅綠。

故障表象為軸承燒死,油脂炭化,保持架碎裂,滾道出現凹坑,套圈斷裂等。分析原因包括為高溫運行;導致該問題的軸承熱源,如軸承內部潤滑、游隙和內部損傷;外部原因包括意外摩擦,端蓋與軸表面的意外摩擦是導致非驅動端軸承額外溫度升高。